近日,中國(guó)科學(xué)院金屬研究所塑性加工先進(jìn)技術(shù)和流程工業(yè)團(tuán)隊(duì)與江西銅業(yè)集團(tuán)有限公司合作項(xiàng)目完成結(jié)題驗(yàn)收,研究成果促進(jìn)了江銅水平連鑄銅板帶產(chǎn)品質(zhì)量和成品率的大幅提升。

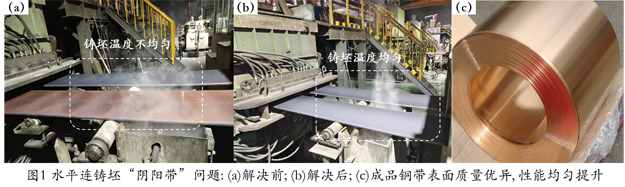

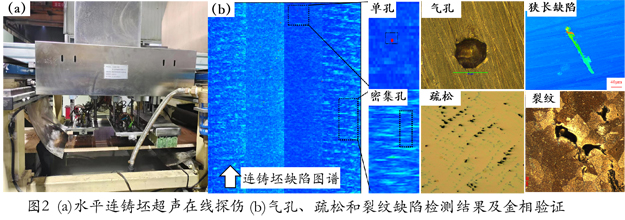

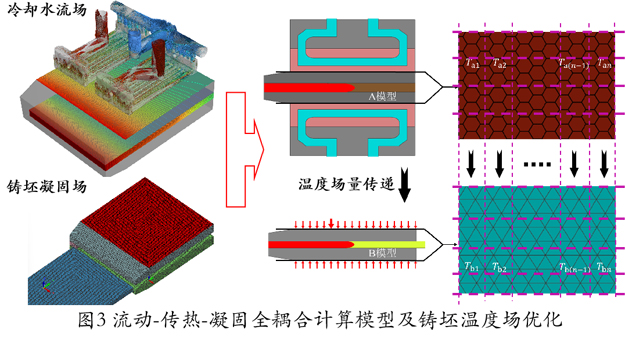

針對(duì)江銅集團(tuán)對(duì)銅板帶躋身國(guó)內(nèi)一流銅材企業(yè)的需求,金屬所科研團(tuán)隊(duì)于2021年1月1日起與江銅銅板帶公司開展“全面提升現(xiàn)有水平連鑄銅板帶產(chǎn)品質(zhì)量及穩(wěn)定性和成品率”項(xiàng)目研究。經(jīng)過(guò)兩年多的合作,在銅加工行業(yè)首次實(shí)現(xiàn)了銅合金水平連鑄板坯的在線超聲檢測(cè),可對(duì)板坯內(nèi)部孔洞類缺陷和裂紋缺陷進(jìn)行實(shí)時(shí)圖像顯示和數(shù)據(jù)采集及處理。建立了水平連鑄結(jié)晶器冷卻水流動(dòng)-多形式換熱-板坯凝固的多場(chǎng)耦合模型,實(shí)現(xiàn)鑄坯溫度場(chǎng)和組織場(chǎng)的準(zhǔn)確模擬計(jì)算。在此基礎(chǔ)上,進(jìn)行了銅套結(jié)構(gòu)和石墨模具材質(zhì)及結(jié)構(gòu)的優(yōu)化設(shè)計(jì),調(diào)控了板坯熔鑄溫度場(chǎng)分布,解決了行業(yè)內(nèi)普遍存在的鑄坯單側(cè)晶粒粗大問(wèn)題及陰陽(yáng)帶問(wèn)題。團(tuán)隊(duì)還創(chuàng)新性提出青銅水平連鑄坯“預(yù)軋-退火-粗軋”工藝路線,有效促進(jìn)了鑄坯孔洞缺陷愈合,提升軋后帶材表面質(zhì)量,解決了行業(yè)內(nèi)青銅板帶軋制起皮缺陷難以控制的共性問(wèn)題。該技術(shù)可顯著提升銅板帶成品率,使江銅集團(tuán)的青銅生產(chǎn)水平達(dá)到國(guó)內(nèi)一流水平,提高了其技術(shù)水平和市場(chǎng)競(jìng)爭(zhēng)力。

此外,瞄準(zhǔn)新一代電子信息材料國(guó)產(chǎn)化需求,金屬所團(tuán)隊(duì)與江銅集團(tuán)同步開展的“高性能新型銅合金研究與開發(fā)”和“高端新型銅板帶合金新工藝路線產(chǎn)業(yè)化技術(shù)研究”項(xiàng)目同期完成了中期考核,目前已成功開發(fā)了基于大數(shù)據(jù)和機(jī)器學(xué)習(xí)的成分-性能雙向耦合設(shè)計(jì)系統(tǒng),獲得具有獨(dú)立知識(shí)產(chǎn)權(quán)的新型銅合金成分設(shè)計(jì)。首次提出了銅合金板帶材“連鑄-連擠-冷軋-時(shí)效”短流程工藝路線并完成中試驗(yàn)證。